В качестве пилотного потока для внедрения бережливых технологий выбрали производство алюминиевого углового профиля

Металлоконструкции - в основе вещей, с которыми мы сталкиваемся ежедневно: в мобильных домах, заборах, зданиях вокруг нас. Отечественные компании производят все основные виды строительных металлоконструкций и материалов. Качество и характеристики этих изделий нередко превосходят западные образцы, но тем не менее даже эти эффективные предприятия решили внедрять на своих площадках методы бережливого производства. Сотрудники компаний, которые не первое десятилетие производят металлоконструкции, признались, что небольшие изменения в рабочих процессах, внедренные Федеральным центром компетенции (ФЦК) в рамках нацпроекта "Производительность труда и поддержка занятости", привели к неожиданным и серьезным результатам. Портал "Будущее России. Национальные проекты" разобрал, что позволило добиться этого.

Есть чему учиться

"Когда ФЦК зашли на наше предприятие, ему было 19 лет, серьезный возраст для компании. Нам казалось, что мы знаем, как нужно работать. Топ-менеджмент достаточно быстро понял, что, оказывается, наших знаний в бережливом производстве было недостаточно, а ведь мы учились у японских специалистов. Дополнительная работа с персоналом помогла понять, что "лучше" - это не то, что лучше для конкретного сотрудника, а так как предложено в стандарте", - комментирует Сергей Петров, генеральный директор "Русского профиля".

Дмитрий Рогулин/ТАСС

Компания специализируется на производстве строительных металлических конструкций. В качестве пилотного потока для внедрения бережливых технологий было выбрано производство алюминиевого углового профиля.

По итогам реализации проекта время производства профиля сократилось на 22% (со 182, 7 до 143 часов). Выработка на человека в месяц увеличилась на 18% (с 4350 до 5139 шт.), уменьшились риски срыва сроков и производства брака. Для этих результатов понадобилось разработать схему транспортировки и хранения запасов, внедрить быструю переналадку операций и сократить лишние движения операторов.

Уборка, приносящая прибыль

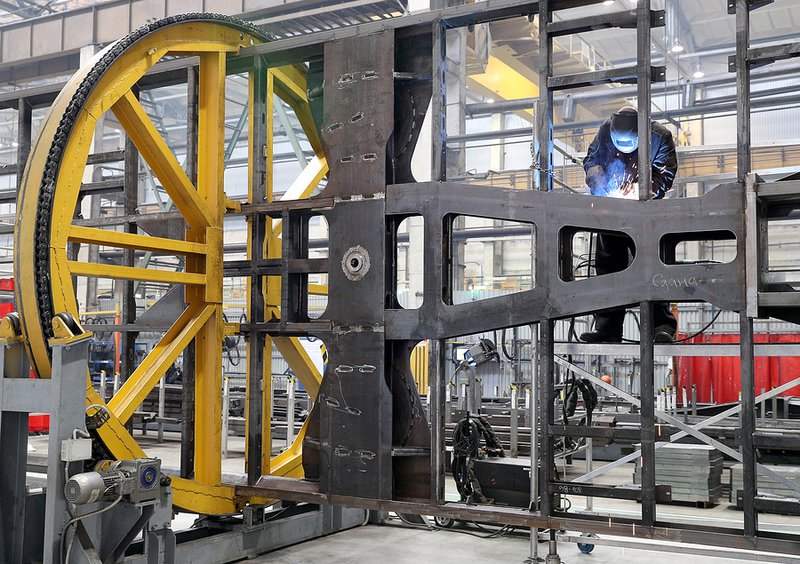

Свердловская компания "Группа Ермак" - один из крупнейших заводов по производству мобильных зданий в России, - став участником нацпроекта "Производительность труда и поддержка занятости" выбрала в качестве пилотного потока производство вагон-домов (мобильных зданий), доля которых в общей выручке предприятия составляет 70%.

С помощью методов бережливого производства на предприятии удалось сократить время на изготовление одного вагон-дома с 30 до 16 дней. На 60% увеличилось производство мобильных зданий в сутки. Рациональная перестановка оборудования снизила перемещения сотрудников с 870 до 170 метров.

Также на 25% снизился объем хранения вагон-домов разной степени готовности. Наведение порядка в цехе и реализация невостребованных в производстве металлоконструкций разово высвободила 750 тысяч рублей. На эти средства предприятие оснастило рабочие места. К тому же полученный опыт помог сократить время на установку зданий из блок-модулей с 96 до 6 часов.

Гавриил Григоров/ТАСС

"Мы не останавливаем работу, в проекте нам еще находиться два года. Те сдвижки, которые у нас произошли, позволили нам за 2019 год уменьшить объем незавершенного производства на 37%, время протекания процесса на 46% и увеличить объем выпуска в два раза. В 2020 году мы планируем запустить конвейер, совершенствовать систему 5С на рабочих местах, провести реформу складов, внедрить онлайн отчетность. Для себя запланировали уменьшение объема незавершенного производства еще на 10%. Время протекания процесса - еще на 50%. Объем выпуска хотели увеличить в два раза, но пандемия внесла свои коррективы. Поэтому план уменьшили до 1,5 раз", - прокомментировал Дмитрий Сергеев, заместитель директора по производству "Группы Ермак".

Эффективная мелочь

Изготовление сетчатого ограждения из стальной проволоки "Махаон стандарт", которое применяется на промышленных предприятиях, в аэропортах, на железной дороге, стало пилотным потоком ЦеСИС НИКИРЭТ из Пензенской области ("Центр специальных инженерных сооружений научно-исследовательского и конструкторского института радиоэлектронной техники").

За полгода реализации мероприятий национального проекта объем производства сетчатых панелей увеличился в 2,5 раза - со 128 до 320 штук в месяц. Таким образом предприятие смогло обеспечить ежемесячный дополнительный выпуск 12500 комплектов "Махаон стандарт" в месяц, а это порядка 137 млн рублей в месяц.

Александр Рюмин/ТАСС

В тоже время объем незавершенного производства (нарезанные железные пруты до этапа сварки) снизился на 74% - с 480 до 109 тонн. Снижение запасов позволило высвободить порядка 234 млн рублей. Для таких результатов потребовалось всего лишь переставить оборудование, а рациональное распределение техники в цехе позволило снизить время транспортировки сырья к участку сварки с 20 мин. до 17 сек.

"Мы планировали снизить время протекания процесса до 7% от начальных 100%, на сегодня у нас получилась цифра 5,6%. Сократить незавершенное производство в 10 раз не удалось, сократили в четыре раза, - говорит Лев Просвирин, технический директор Центра. - Готовое изделие проходило расстояние 1000 метров, сократили его до 260 метров. Казалось бы, мелочь, но эффект есть. Мы исключили лишние перемещения, выстроили оборудование в поток, ограничили количество ненужного сырья".

Чистые потери и пути решения

Один из самых современных заводов Сибири, "Сибирский завод металлических конструкций", выпускающий металлоконструкции и нестандартизированное оборудование, - тоже участник нацпроекта. Здесь в качестве пилотного потока выбрали производство двухветвевой металлической колонны. Эта конструкция является одним из основных элементов при строительстве зданий.

"Основной объем, где нам удалось выиграть в увеличении выработки - это перебалансировка на процессах сварка-зачистка. Карта текущего состояния показала, что зачистка занимает намного больше времени, чем все остальные процессы. Выяснилось, что здесь были чистые потери. Перенесли эти работы на этап занятости сварщиков. И процесс выровнялся", - рассказывает Павел Варлыгин, главный конструктор СЗМК.

Сергей Бобылев/ТАСС

По итогам реализации проекта время транспортировки деталей, зачистки и других операций в потоке производства колонн сократилось на 53,6%. Запасы заготовок сокращены на 57,1 % - эффект от ускорения оборачиваемости запасов составляет порядка 2 млн рублей ежемесячно. Выработка на одного человека в час выросла на 35% без привлечения дополнительного персонала и потери качества продукции.

Для таких результатов на предприятии провели перераспределение и стандартизацию операций, снизили объем партии и организовали универсальные рабочие места для сборочно-сварочных работ. Благодаря повышению эффективности потока компания сможет обеспечить дополнительный выпуск 1250 тонн металлоконструкций в год. Прогнозный экономический эффект от оптимизации - увеличение прибыли на 125 млн рублей в год.

Вера Костамо при поддержке Федерального центра компетенций